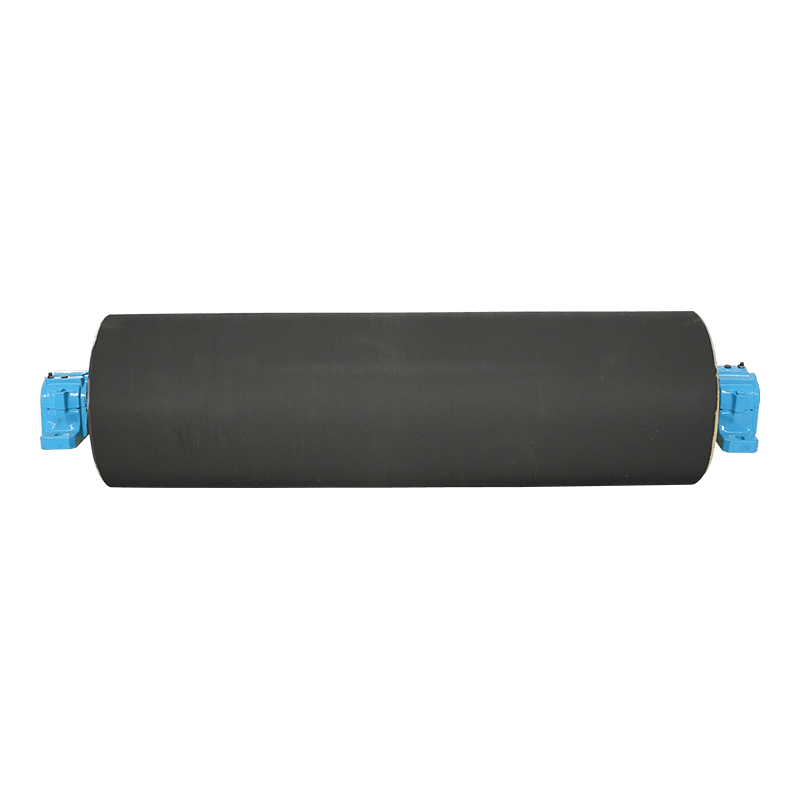

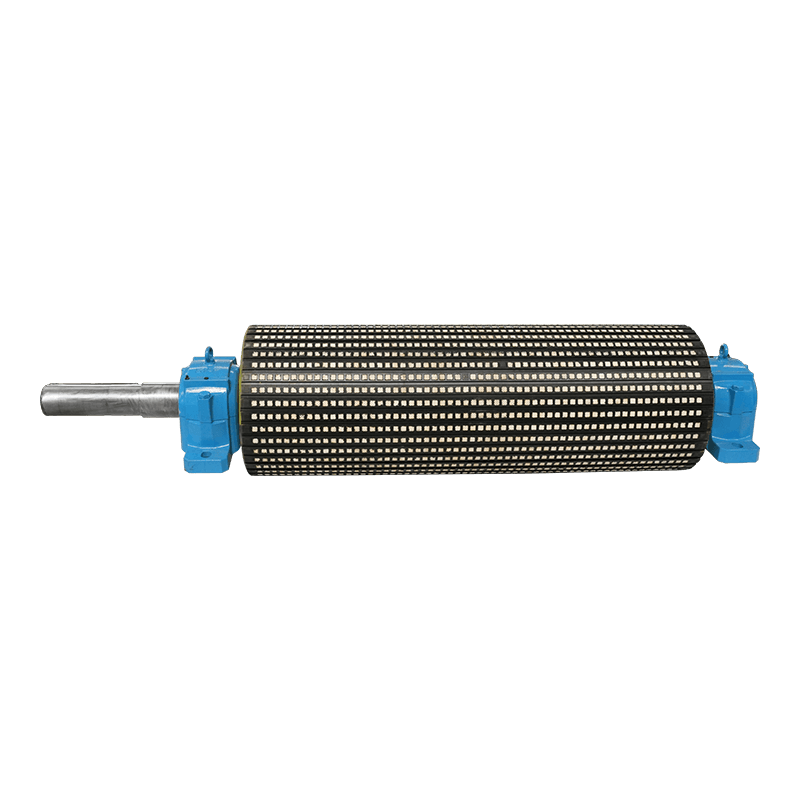

Một ròng rọc băng tải gốm là một ổ đĩa hoặc chuyển hướng ròng rọc với lớp cao su đặc biệt trên bề...

Một lời giải thích đầy đủ về cấu trúc của các con lăn máng băng tải vành đai: Cơ chế ảnh hưởng của góc máng 30 ° trong việc vận chuyển hiệu quả

2025.07.16

2025.07.16

Tin tức ngành

Tin tức ngành

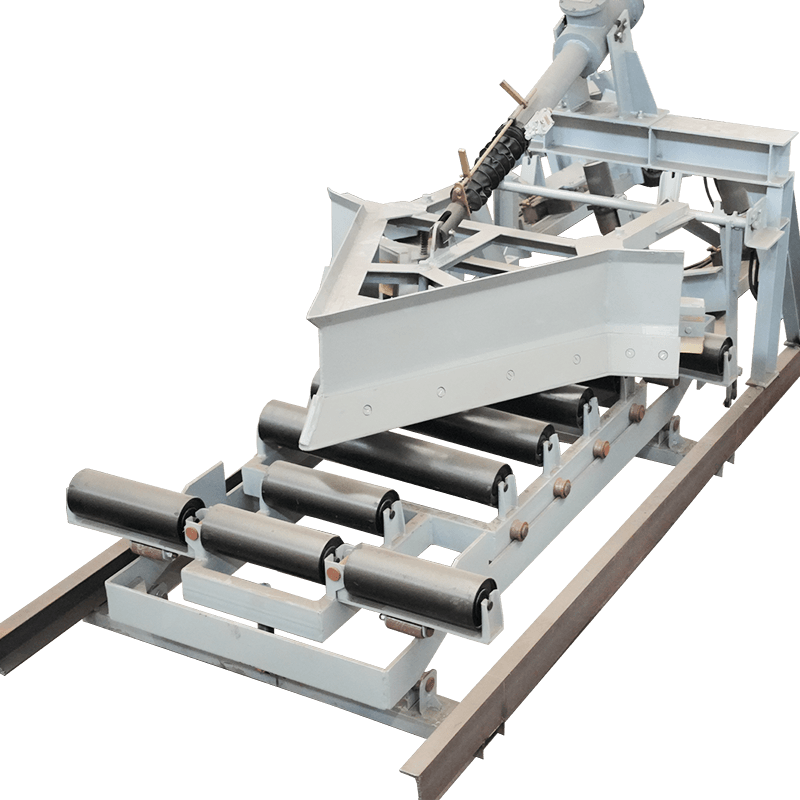

1. Đặc điểm cấu trúc và nguyên tắc làm việc của các con lăn máng 30 °

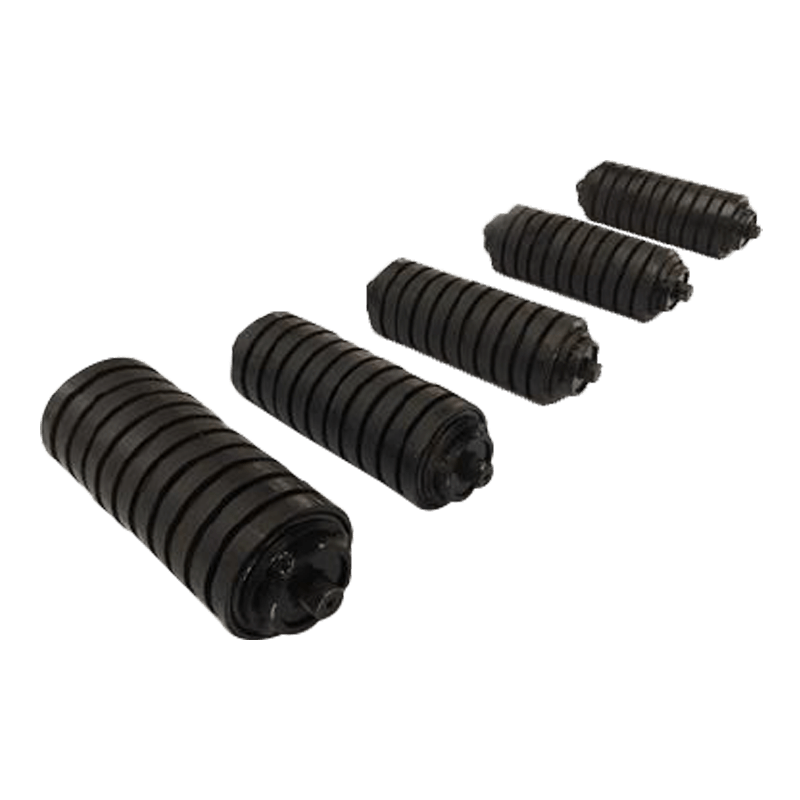

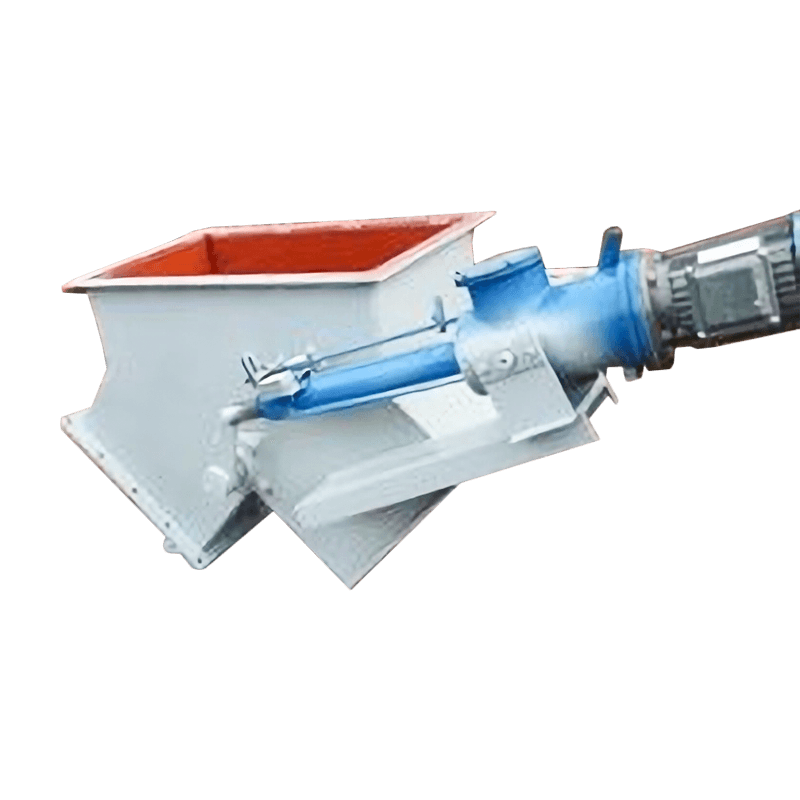

Con lăn máng 30 ° áp dụng thiết kế cấu trúc ba phần điển hình và bao gồm các thành phần cốt lõi sau:

Con lăn giữa phẳng: gấu tải trọng thẳng đứng chính, đường kính thường là 108-159mm

Con lăn nghiêng bên: góc 30 ° với mặt phẳng ngang, đường kính nhỏ hơn 10-20% so với con lăn phẳng

Lắp ráp con lăn: Được gia công chính xác với 20# thép, độ cứng bề mặt HRC50-55

Ghế mang: Được trang bị vòng bi Deep Groove 6200 Series, mức độ bảo vệ IP65

Hệ thống niêm phong: Cấu trúc ba mê cung, chống bụi và không thấm nước lên đến IP66

Thiết kế kết cấu này làm cho mặt cắt băng chuyền tạo thành một máng với độ sâu vừa phải và hệ số hình dạng mặt cắt của nó (tốc độ làm đầy) có thể đạt 0,75-0,85, cao hơn 20% so với góc máng 20 °.

Phân tích nguyên tắc làm việc

Các con lăn góc rãnh 30 ° đạt được vận chuyển vật liệu hiệu quả thông qua các cơ chế sau:

Cân bằng cơ học: Tỷ lệ lực của ba con lăn là 60% cho con lăn phẳng và 20% cho các con lăn bên, đảm bảo phân phối tải đồng đều

Đặc điểm chuyển động: Hệ số điện trở quay F = 0,022-0,030, thấp hơn 0,035-0.045 của góc rãnh 45 °

Hiệu ứng rãnh: Vành đai băng tải tạo thành góc xếp chồng tốt nhất (góc nghỉ ± 5 °) để giảm vật liệu lăn vật liệu

2. Đặc điểm kỹ thuật và các ứng dụng công nghiệp của góc rãnh 30 °

Là cấu hình tiêu chuẩn của băng tải đai, góc rãnh 30 ° có cơ sở ứng dụng rộng và lợi thế kỹ thuật độc đáo trong ngành. Sự lựa chọn của góc cụ thể này không phải là tình cờ, mà là một điểm cân bằng thu được thông qua thực tiễn kỹ thuật dài hạn và tính toán lý thuyết, có thể đạt được sự cân bằng tốt nhất giữa hiệu quả vận chuyển, mất thiết bị và ổn định vận hành. Từ góc độ lịch sử, góc rãnh của con lăn rãnh đã trải qua một sự tiến hóa từ 20 ° đến 45 ° và 30 ° được xác minh như một tiêu chuẩn phổ biến phù hợp với hầu hết các điều kiện làm việc trong quá trình này.

Về mặt tính chất vật lý, góc rãnh 30 ° tạo ra một không gian hình học mang vật liệu lý tưởng. Khi băng chuyền tạo thành một rãnh trên con lăn góc rãnh 30 °, mặt cắt của nó thể hiện một cấu trúc hình thang rộng với phần mở đầu lớn và đáy tương đối chặt. Hình dạng này không chỉ có thể đảm bảo khối lượng tải đủ, mà còn ngăn chặn các hạt nhỏ và vừa phải lăn xuống. So với góc rãnh 20 °, góc rãnh 30 ° làm tăng diện tích mặt cắt ngang của băng chuyền lên khoảng 20%, làm tăng trực tiếp khối lượng vật liệu chuyển thể trên mỗi đơn vị thời gian. Tuy nhiên, so với góc rãnh lớn hơn (chẳng hạn như 35 ° hoặc 45 °), góc rãnh 30 ° có ít ứng suất uốn trên băng chuyền, làm giảm thiệt hại mệt mỏi cho vành đai và kéo dài tuổi thọ của băng chuyền.

Từ quan điểm của khả năng thích ứng vật liệu, góc rãnh 30 ° cho thấy một phạm vi tương thích rộng. Đối với hầu hết các vật liệu khối, chẳng hạn như than, quặng, hạt, v.v., góc này có thể tạo thành một góc xếp chồng tự nhiên ổn định. Đặc biệt đối với các vật liệu dạng hạt có tính lưu động tốt, sự hạn chế bên được tạo ra bởi góc rãnh 30 ° là đủ để ngăn vật liệu trượt trong quá trình vận chuyển. Các thử nghiệm thực tế cho thấy khi truyền tải than với phạm vi kích thước hạt là 0-50mm, tốc độ làm đầy vật liệu của con lăn góc rãnh 30 ° có thể đạt 75%-85%, trong khi góc rãnh 20 ° chỉ có thể đạt 60%-70%. Sự gia tăng hiệu quả làm đầy trực tiếp chuyển thành khả năng vận chuyển cao hơn mà không làm tăng băng thông hoặc tốc độ vành đai.

Về các ứng dụng công nghiệp, các con lăn rãnh 30 ° đã trở thành cấu hình tiêu chuẩn trong các ngành công nghiệp như xi măng, than và điện. Trong quy trình sản xuất xi măng, từ nghiền nguyên liệu thô đến bao bì thành phẩm, các con lăn góc 30 ° có thể truyền đạt ổn định các vật liệu ở các trạng thái khác nhau, bao gồm nguyên liệu ướt, clinker khô và xi măng mặt đất tinh xảo. Trong ngành khai thác than, góc rãnh 30 ° không chỉ có thể đối phó với các yêu cầu khối lượng lớn của than thô, mà còn phù hợp cho hạt mịn truyền tải than sạch. Trong hệ thống vận chuyển than của các nhà máy điện, các đặc tính phân phối đồng đều của góc rãnh 30 ° cũng làm giảm sự phân tách của bột than, có lợi cho việc cải thiện hiệu quả đốt cháy.

Điều đáng nói là góc rãnh 30 ° cũng cho thấy khả năng thích ứng chuyển tiếp tốt. Ở đầu và đuôi của băng tải, một phần chuyển tiếp cần được thiết lập để thay đổi dần dần đai băng tải từ phẳng sang máng (hoặc ngược lại). Các đặc điểm thay đổi nhẹ nhàng của góc máng 30 ° làm cho quá trình chuyển đổi này mượt mà hơn và làm giảm nồng độ ứng suất ở rìa của băng chuyền. Các tiêu chuẩn công nghiệp khuyến nghị rằng độ dài của phần chuyển tiếp tỷ lệ thuận với kích thước của góc máng. Khoảng cách chuyển tiếp cần thiết cho góc máng 30 ° là vừa phải, không chỉ đảm bảo độ ổn định cấu trúc mà còn không làm tăng chiều dài của thiết bị quá nhiều. Sự cân bằng này tiếp tục củng cố vị trí chính của các con lăn máng 30 ° trong các hệ thống truyền tải khác nhau.

3. Cơ chế ảnh hưởng của góc máng 30 ° trong việc truyền đạt hiệu quả

Ảnh hưởng của góc máng 30 ° đối với hiệu quả băng tải của vành đai là đa chiều và sâu rộng, và cơ chế hành động của nó bao gồm tất cả các khía cạnh từ tải trọng vật liệu đến tiêu thụ năng lượng. Bằng cách phân tích sâu các cơ chế ảnh hưởng này, chúng ta có thể hiểu toàn diện hơn những lợi thế của góc máng 30 ° trong thực hành kỹ thuật và cung cấp một cơ sở lý thuyết cho việc thiết kế và tối ưu hóa các hệ thống truyền tải.

Hiệu suất tải vật liệu là biểu hiện trực tiếp nhất về ảnh hưởng của góc máng. Khi góc máng tăng từ 20 ° đến 30 °, diện tích mặt cắt ngang của băng chuyền tăng đáng kể. Sự thay đổi hình học này làm tăng khả năng tải hiệu quả của vật liệu lên khoảng 20-30%. Sự gia tăng này là do hai yếu tố: thứ nhất, các con lăn nghiêng ở cả hai bên tạo ra hiệu ứng vách ngăn phía cao hơn, cho phép vật liệu được xếp chồng lên nhau cao hơn; Thứ hai, góc máng tăng làm cho trọng tâm của sự tích lũy tự nhiên của vật liệu gần trung tâm của băng chuyền, cải thiện độ ổn định tải. Trong hoạt động thực tế, điều này có nghĩa là trong cùng một điều kiện chiều rộng và tốc độ vành đai, một băng tải có góc máng 30 ° có thể đạt được năng suất cao hơn hoặc nó có thể làm giảm tốc độ vận hành trong khi vẫn duy trì khả năng vận chuyển ban đầu, giảm hao mòn và tiêu thụ năng lượng.

Từ quan điểm về hiệu quả truyền năng lượng, góc máng 30 ° thể hiện các đặc điểm cân bằng tuyệt vời. So với góc máng lớn hơn (chẳng hạn như 45 °), con lăn góc máng 30 ° có cấu trúc đơn giản hơn và khối lượng tương đối nhỏ của các bộ phận xoay, do đó làm giảm giá trị QRO. Đồng thời, điện trở uốn đai băng tải được tạo ra bởi góc máng 30 ° cũng nhỏ hơn so với góc máng lớn hơn. Hai khía cạnh này hoạt động cùng nhau để làm cho băng tải góc máng 30 ° có lợi thế trong việc chạy điện trở. Dữ liệu đo thực tế cho thấy trong cùng một điều kiện, băng tải góc máng 30 ° tiết kiệm khoảng 5-8% công suất lái xe so với góc máng 45 °.

Tuổi thọ vành đai là một chỉ số dài hạn để đánh giá hiệu quả truyền tải và góc máng 30 ° hoạt động tốt trong vấn đề này. Việc uốn cong lặp đi lặp lại của băng chuyền trên các con lăn máng có thể gây ra sự mệt mỏi trong cấu trúc bên trong của vành đai, và ứng suất uốn được tạo ra bởi góc máng 30 ° thấp hơn khoảng 15-20% so với góc máng lớn hơn. Việc giảm mức độ căng thẳng này làm giảm đáng kể sự tách biệt giữa các lớp của băng chuyền và sự nứt của nắp cao su. Đặc biệt là trong các hệ thống truyền tải cường độ cao (đường dài), việc lựa chọn góc máng 30 ° có thể mở rộng chu trình thay thế băng chuyền và giảm chi phí bảo trì. Các báo cáo của ngành cho thấy trong các hệ thống truyền tải mỏ than với thời gian hoạt động hàng năm hơn 6.000 giờ, tuổi thọ của băng chuyền với góc máng 30 ° được kéo dài trung bình 1,5-2 năm so với góc máng 35 °.

Từ góc độ ổn định của hệ thống, góc máng 30 ° giúp duy trì phân phối tải đồng đều. Khi các vật liệu được tải lên vành đai băng tải, góc máng 30 ° có thể phân phối tải trọng hơn trên ba con lăn, ngăn con lăn giữa bị áp lực quá mức. Phân phối tải cân bằng này làm giảm hao mòn cục bộ và mở rộng tuổi thọ của vòng bi lăn. Đồng thời, lực hạn chế bên được tạo ra bởi góc máng 30 ° là vừa phải, điều này có thể ngăn vật liệu phân tán mà không gây ra hao mòn quá mức ở rìa của băng chuyền. Trong phân tích động, băng tải góc máng 30 ° cho thấy biên độ rung nhỏ hơn và trạng thái hoạt động ổn định hơn, điều này đặc biệt quan trọng đối với các hệ thống kiểm soát tự động chính xác và tự động.

4.faq trên Con lăn máng cho băng tải vành đai : Một phân tích đầy đủ từ các nguyên tắc cấu trúc đến bảo trì

- Q1: Con lăn máng là gì? Chức năng cốt lõi của họ là gì?

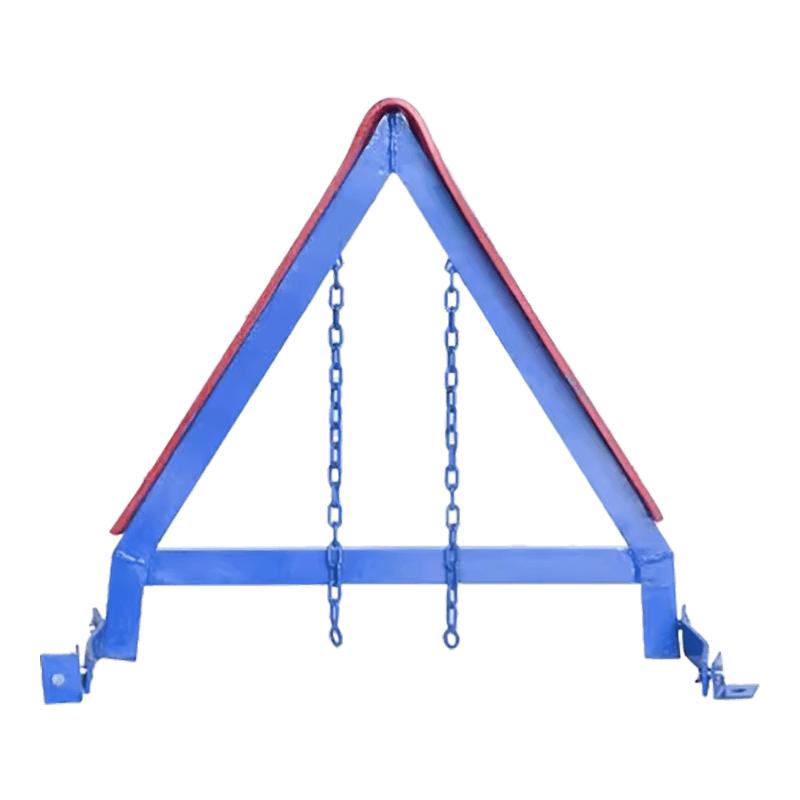

Các con lăn máng là các thành phần chịu tải bao gồm một con lăn phẳng giữa và hai con lăn nghiêng hai bên, hỗ trợ vành đai băng tải bằng cách tạo thành cấu trúc máng. Các chức năng chính của nó bao gồm:

Vật liệu mang theo: Tăng diện tích mặt cắt ngang của băng chuyền và cải thiện khả năng vận chuyển (góc máng 30 ° làm tăng khả năng tải lên 25-30% so với con lăn phẳng)

Chống sai lệch: Con lăn phụ cung cấp sự kiềm chế bên để duy trì đường chạy của băng chuyền

Giảm sức đề kháng và giảm tiêu thụ: Thiết kế ma sát thấp có thể làm giảm hơn 70% điện trở chạy

- Câu 2: Làm thế nào để điều chỉnh độ lệch của băng chuyền thông qua các con lăn?

Độ lệch một bên: Di chuyển con lăn phía lệch về phía trước 5-10mm theo hướng truyền tải

Độ lệch toàn diện:

Kiểm tra sự song song của con lăn đầu và đuôi (độ lệch ≤3mm)

Điều chỉnh thiết bị căng để cân bằng độ căng

Độ lệch tức thời: Cài đặt nhóm con lăn tự liên kết (thời gian phản hồi <30s)

- Câu 3: Nguyên nhân và phương pháp điều trị phổ biến cho tiếng ồn bất thường/con lăn bị kẹt?

| Hiện tượng | Nguyên nhân có thể | Giải pháp |

| Tiếng ồn bất thường định kỳ | Độ dày thành con lăn không đều (độ lệch tâm) | Thay thế các con lăn đủ điều kiện (độ tròn ≤ 0,3mm) |

| Tiếng ồn bất thường trong ổ trục | Lỗi bôi trơn hoặc hư hỏng dấu ấn | Dầu mỡ hoặc thay thế vòng bi sau khi làm sạch |

| Hoàn toàn bị mắc kẹt | Vật liệu bị mắc kẹt hoặc mang thiêu kết | Tháo rời và sạch sẽ hoặc thay thế toàn bộ |

| Tiếng ồn không đều | Đầu nối lỏng lẻo | Siết chặt bu lông và thêm vòng đệm chống lo lắng |

Tiếng Anh

Tiếng Anh