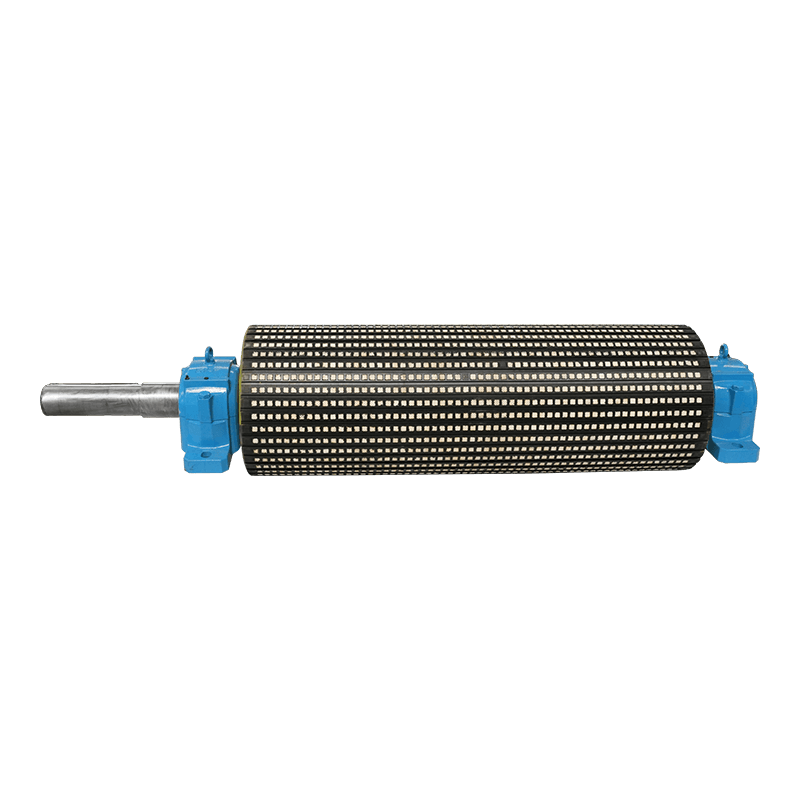

Một ròng rọc băng tải gốm là một ổ đĩa hoặc chuyển hướng ròng rọc với lớp cao su đặc biệt trên bề...

Phải xem để duy trì các ròng rọc xả xỉ: Bảo trì máy và xử lý sự cố

2025.07.10

2025.07.10

Tin tức ngành

Tin tức ngành

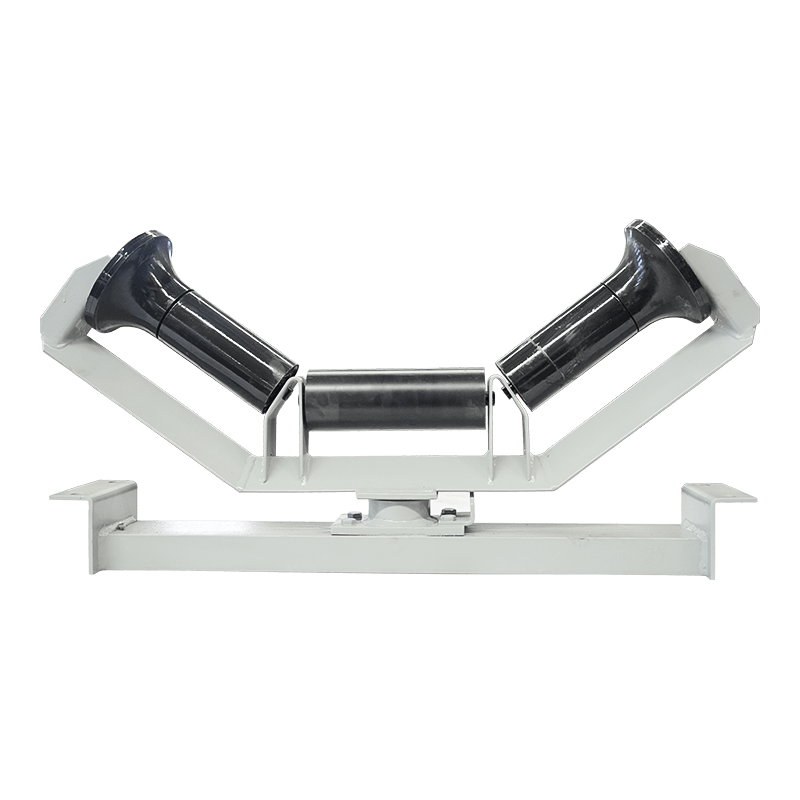

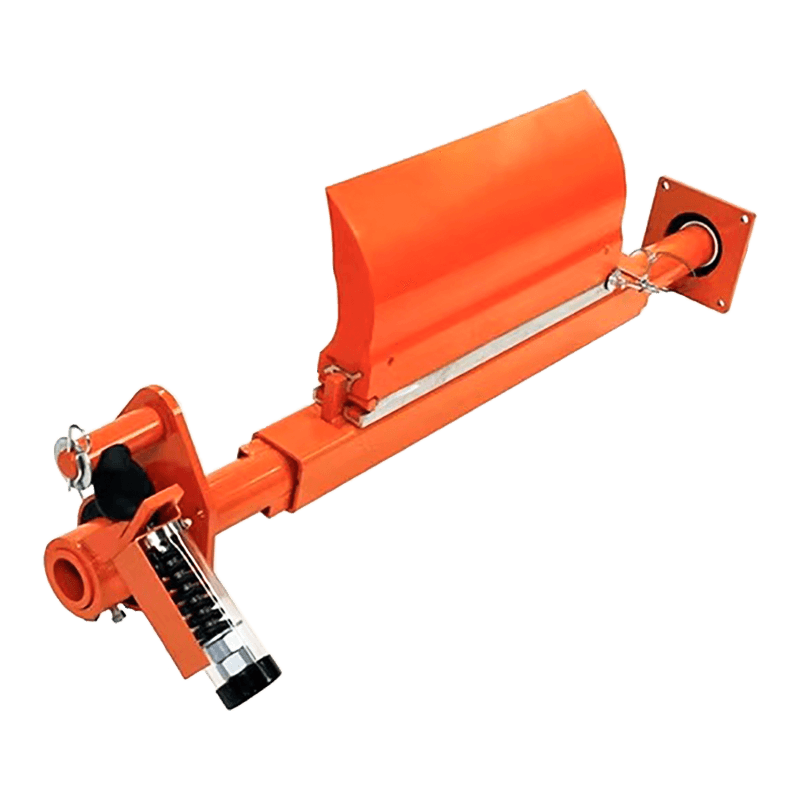

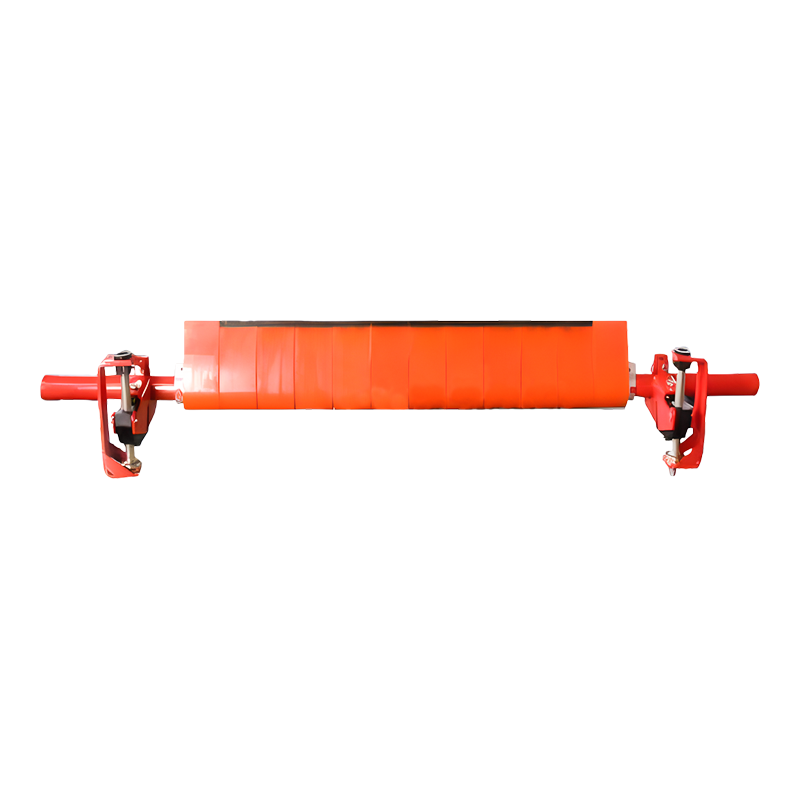

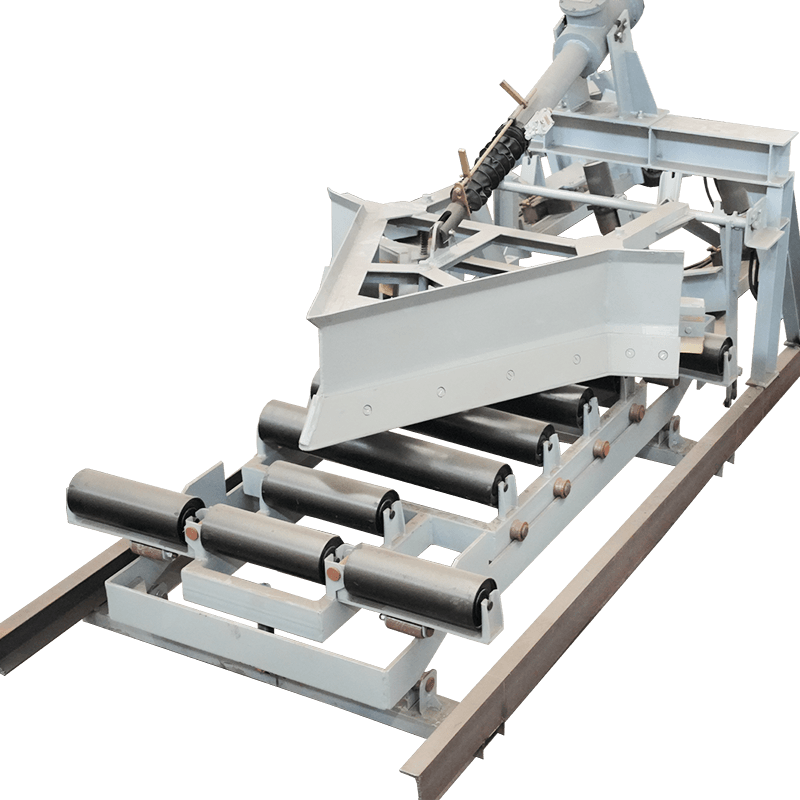

Trống xả xỉ loại con lăn áp dụng cấu trúc hình nón đảo ngược ở cả hai đầu và bề mặt tiếp xúc áp dụng một loại nói, thuận tiện để loại bỏ các mảnh vật liệu lớn. Bề mặt làm việc được nói được phủ bằng vật liệu chống mài mòn polyurethane thông qua một quy trình đặc biệt, có lợi cho việc cải thiện khả năng chống mài mòn và hiệu ứng làm sạch, và bảo vệ hoàn toàn các con lăn và dây đai. Bề mặt tiếp xúc áp dụng cấu trúc hình trống và có chức năng hiệu chỉnh.

Các Băng tải đổ ròng rọc là một thành phần chính trong hệ thống băng tải, chịu trách nhiệm hướng dẫn vành đai băng tải và loại bỏ dư lượng vật liệu được tuân thủ. Bảo trì không đúng cách có thể khiến băng chuyền đi sai, hao mòn và thậm chí gây ra việc tắt thiết bị.

1. Cấu trúc cơ bản và chức năng của ròng rọc loại bỏ xỉ

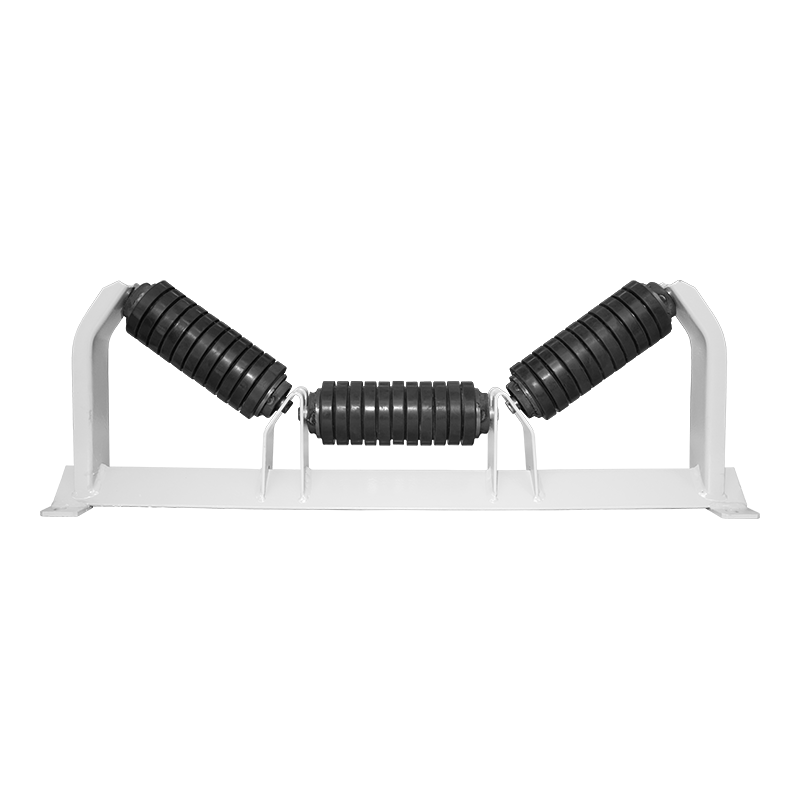

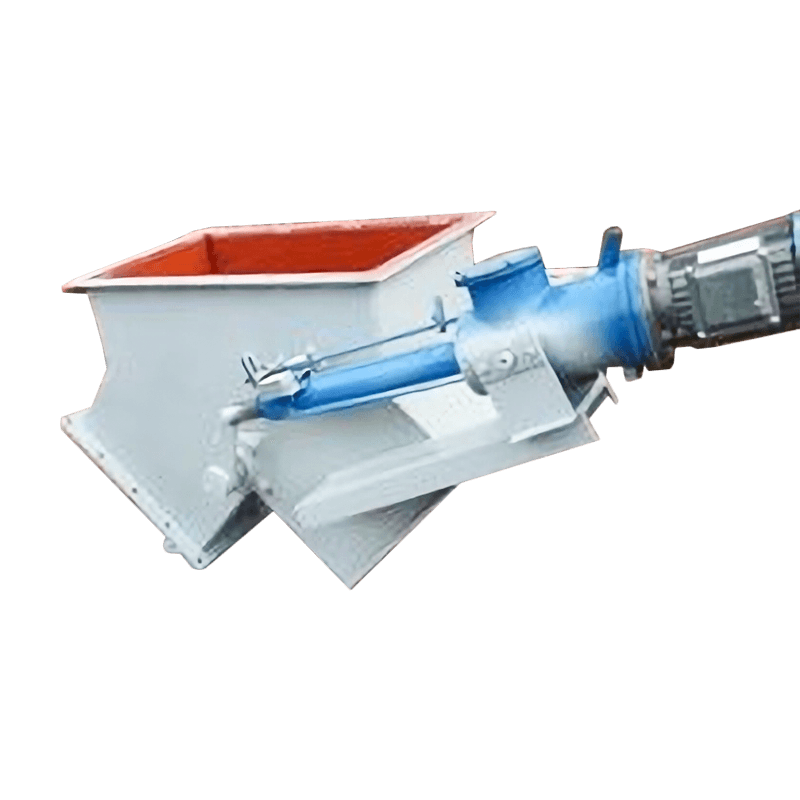

Ròng rọc loại bỏ xỉ thường bao gồm các phần sau:

Thân ròng rọc: Được làm bằng vật liệu chống mài mòn (như thép mangan cao, lớp cao su polyurethane) để giảm ma sát với băng chuyền.

Thiết bị cào: Loại bỏ các vật liệu tuân thủ bề mặt của băng chuyền để ngăn chặn sự tích lũy.

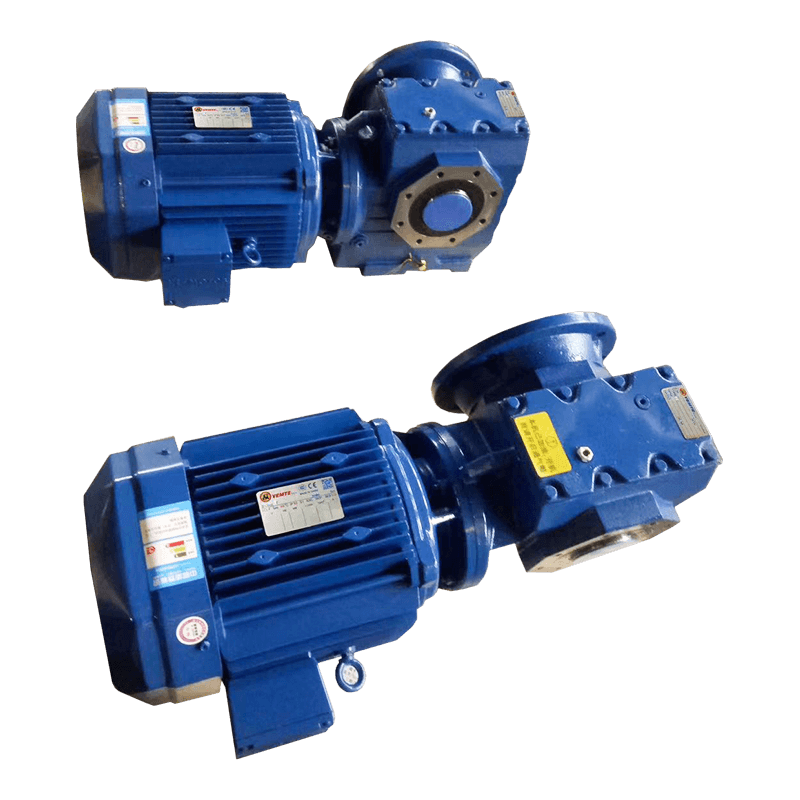

Hệ thống ổ trục và niêm phong: Đảm bảo xoay tròn của ròng rọc để tránh bụi xâm nhập.

Chức năng chính: Giữ cho băng chuyền sạch sẽ, ngăn chặn sự tích lũy vật liệu, giảm độ lệch của băng chuyền, mở rộng tuổi thọ dịch vụ, giảm điện trở vận hành và cải thiện hiệu quả truyền tải

2. Hướng dẫn bảo trì hàng ngày (phải được thực hiện mỗi tuần/tháng)

- Làm sạch thường xuyên

Hủy bỏ các vật liệu dư: Sau khi dừng lại, sử dụng súng không có xẻng hoặc áp suất cao để làm sạch các vật liệu tích lũy trên bề mặt ròng rọc và cào (đặc biệt là vật liệu dính).

Kiểm tra hao mòn cạp: Nếu hao mòn cạp vượt quá 50%, nó cần được thay thế ngay lập tức, nếu không nó sẽ ảnh hưởng đến hiệu ứng loại bỏ xỉ.

- Bôi trơn và bảo trì

Bôi trơn ổ trục: Thêm mỡ dựa trên lithium nhiệt độ cao cứ sau 3 tháng (lượng phun dầu mỡ cho 2/3 khoang ổ trục).

Kiểm tra con dấu: Đảm bảo con dấu còn nguyên vẹn để ngăn bụi xâm nhập vào ổ trục và khiến nó bị kẹt.

- Kiểm tra căn chỉnh và căng thẳng

Căn chỉnh ròng rọc: Sử dụng bộ hiệu chuẩn laser hoặc phương pháp vẽ dây để kiểm tra xem ròng rọc có phù hợp với đường trung tâm của băng chuyền không. Độ lệch phải là ≤2mm.

Căng thẳng băng tải: Quá lỏng lẻo sẽ gây ra trượt, quá chặt sẽ làm tăng hao mòn và nó cần được điều chỉnh theo tiêu chuẩn của nhà sản xuất.

- Theo dõi mặc

Đo đường kính ròng rọc: Nếu hao mòn đường kính vượt quá 5%, ròng rọc cần được thay thế, nếu không nó có thể khiến đai băng tải bị rách.

Kiểm tra lớp cao su: Nếu ròng rọc cao su polyurethane bị nứt hoặc bóc, nó cần được sửa chữa hoặc thay thế kịp thời.

3. Chẩn đoán lỗi và khắc phục sự cố phổ biến

| Hiện tượng lỗi | Nguyên nhân có thể | Giải pháp |

| Băng tải độ lệch | Cài đặt ròng rọc không đúng hoặc không đồng đều | Hiệu chỉnh ròng rọc và thay thế các bộ phận bị mòn nghiêm trọng |

| Tiếng ồn bất thường | Vòng bi thiếu dầu hoặc bị hư hại | Thêm dầu mỡ hoặc thay thế ổ trục |

| Hiệu ứng loại bỏ xỉ kém | Mặc cào hoặc góc cài đặt không đúng | Điều chỉnh góc cạp (khuyến nghị 30 ° -45 °), thay thế bằng lưỡi mới |

| Ròng rọc không xoay | Vòng bi bị mắc kẹt hoặc vật liệu bị chặn | Bị tắc rõ ràng và thay thế ổ trục |

| Băng tải đeo cạnh | Ròng rọc cạnh sắc nhọn hoặc lớp phủ cao su rơi ra | Nghiền ròng rọc hoặc đánh lại |

4. Khuyến nghị bảo trì chuyên sâu (cứ sau 6 tháng/1 năm)

- Thay thế mang

Hủy bỏ ổ trục để kiểm tra hao mòn. Nếu có tiếng ồn bất thường hoặc khoảng cách quá lớn trong quá trình xoay, hãy thay thế toàn bộ mảnh.

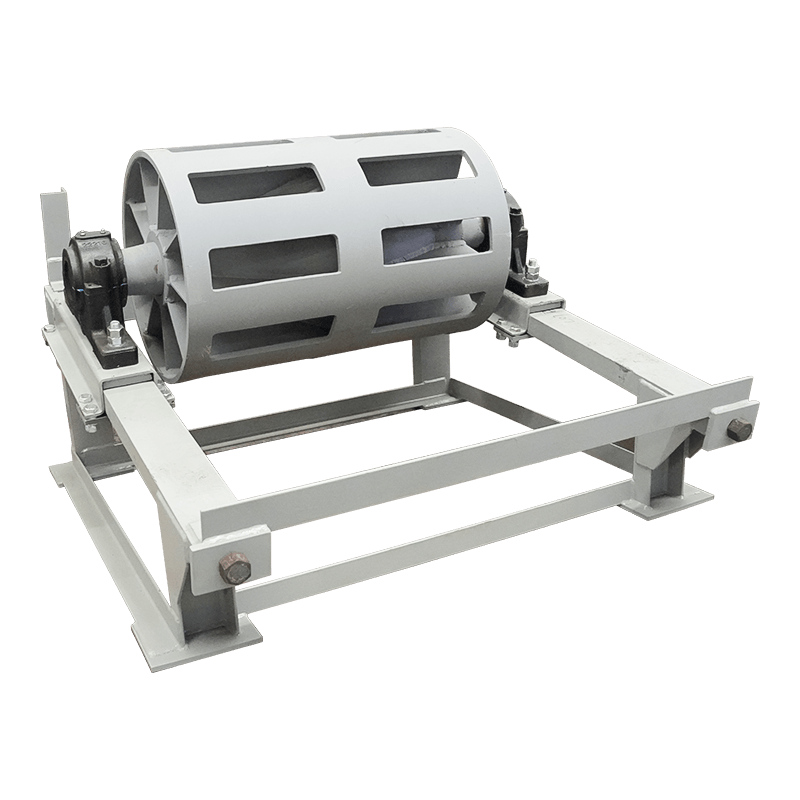

- Kiểm tra cân bằng động

Ròng rọc của băng tải tốc độ cao (tốc độ dòng> 2M/s) cần được cân bằng động để tránh rung gây ra thiệt hại cấu trúc.

- Điều trị chống ăn mòn

Trong môi trường ẩm ướt hoặc ăn mòn, bề mặt ròng rọc có thể được phun bằng lớp phủ chống vỏ (như nhựa epoxy).

5. Năm chìa khóa để kéo dài tuổi thọ của ròng rọc loại bỏ xỉ

Chọn vật liệu chống mài mòn: Thép mangan cao hoặc ròng rọc cao su polyurethane có tuổi thọ dài gấp ba lần so với ròng rọc thép thông thường.

Cài đặt tiêu chuẩn: Đảm bảo rằng ròng rọc được căn chỉnh với băng chuyền, với độ lệch ≤2mm.

Bôi trơn thường xuyên: Thêm dầu mỡ cứ sau 3 tháng để tránh ma sát khô.

Thay thế cạp theo thời gian: Thay thế nó ngay lập tức nếu độ mòn vượt quá 50% để tránh các vật liệu còn lại làm hỏng băng chuyền.

Giám sát tình trạng hoạt động: Phát hiện các bất thường trước thông qua các cảm biến rung hoặc nhiệt kế hồng ngoại.

Tiếng Anh

Tiếng Anh