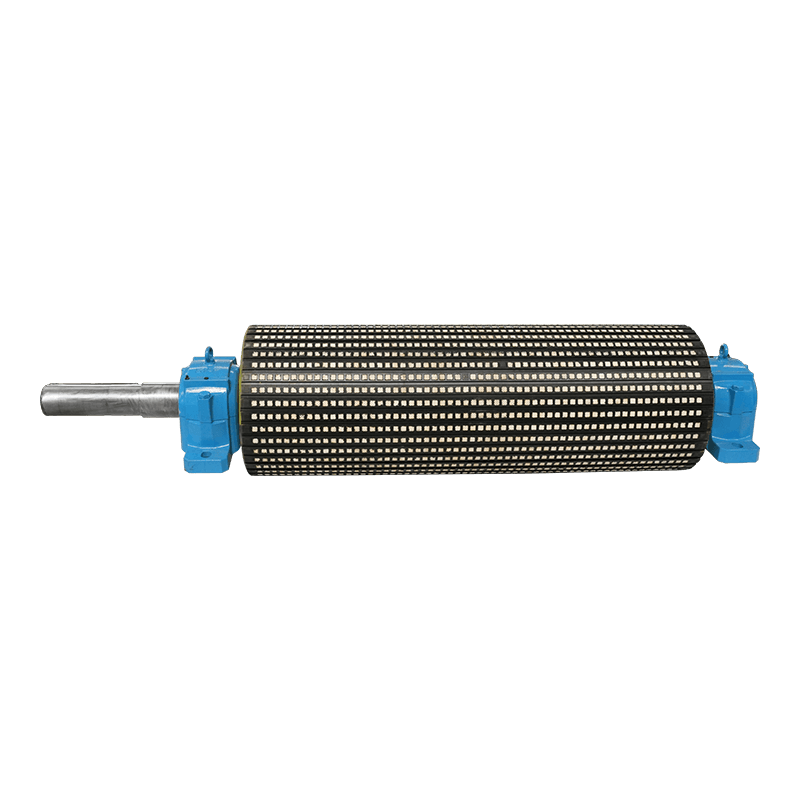

Một ròng rọc băng tải gốm là một ổ đĩa hoặc chuyển hướng ròng rọc với lớp cao su đặc biệt trên bề...

Việc lựa chọn thiết kế và vật liệu của ròng rọc băng tải ảnh hưởng như thế nào đến hiệu quả truyền tải?

2024.12.10

2024.12.10

Tin tức ngành

Tin tức ngành

Băng tải đai được sử dụng rộng rãi trong các ngành công nghiệp khác nhau như khai thác mỏ, luyện kim, hóa chất, sản xuất điện và hậu cần. Chúng đóng một vai trò quan trọng trong việc xử lý vật liệu, với ròng rọc băng tải là một trong những thành phần cốt lõi ảnh hưởng đáng kể đến sự ổn định của hệ thống băng tải và hiệu quả vận chuyển của nó. Việc thiết kế và lựa chọn vật liệu của ròng rọc ảnh hưởng trực tiếp đến hiệu suất của toàn bộ hệ thống. Trong bài viết này, chúng ta sẽ khám phá cách thiết kế và lựa chọn vật liệu của ròng rọc băng tải ảnh hưởng đến hiệu quả truyền tải.

1. Tác động của thiết kế ròng rọc đến hiệu quả truyền tải

Thiết kế của ròng rọc bao gồm các yếu tố như kích thước, cấu trúc, cấu hình ổ trục và hình dạng. Mỗi khía cạnh này đều có tác động trực tiếp đến hiệu quả của hệ thống băng tải.

-

Đường kính ròng rọc : Đường kính của ròng rọc rất quan trọng trong việc xác định độ căng trên băng tải và tốc độ vận hành của nó. Các ròng rọc lớn hơn thường dẫn đến ít ma sát và mài mòn trên dây đai hơn, do đó nâng cao hiệu quả vận chuyển. Ròng rọc có đường kính lớn hơn giúp đảm bảo hoạt động ổn định dưới tải nặng, giảm tiêu hao năng lượng. Mặt khác, ròng rọc nhỏ hơn có thể khiến dây đai bị uốn cong quá mức, tăng ma sát và mài mòn, làm giảm hiệu quả truyền tải.

-

Hình dạng ròng rọc : Có hai loại ròng rọc phổ biến là ròng rọc phẳng và ròng rọc côn. Ròng rọc côn được thiết kế để thu hẹp dần các cạnh của băng tải, giảm thiểu rung lắc bên, điều này đặc biệt hữu ích trong các kênh băng tải hẹp. Ròng rọc phẳng, có bề mặt đỡ rộng hơn, phù hợp hơn để vận chuyển vật liệu rộng hơn. Việc chọn hình dạng ròng rọc chính xác dựa trên các yêu cầu cụ thể của ứng dụng sẽ đảm bảo chuyển động dây đai ổn định, từ đó cải thiện hiệu suất tổng thể của hệ thống.

-

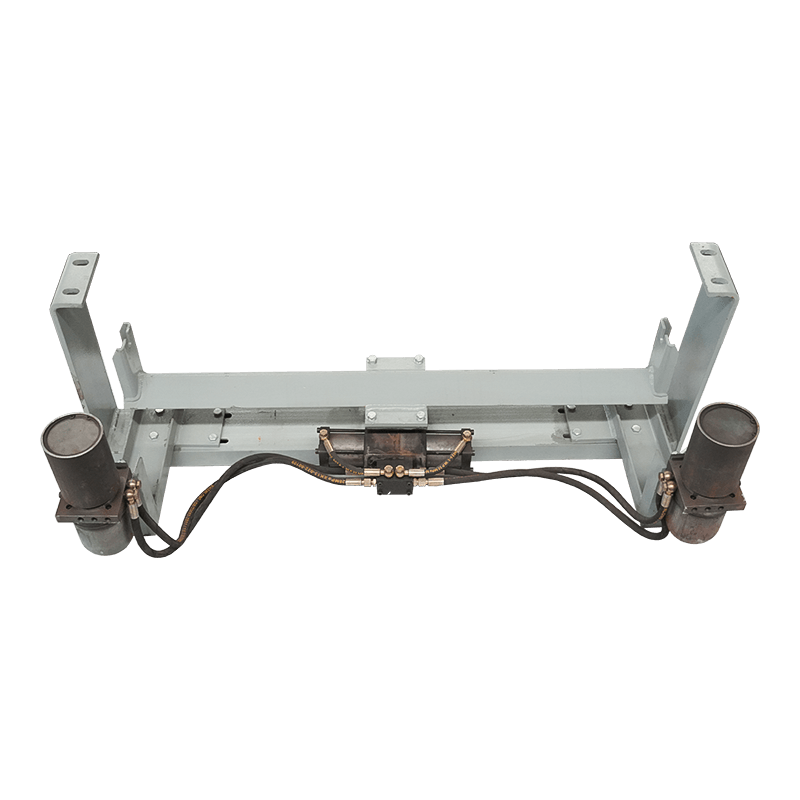

Cấu hình vòng bi và hỗ trợ ròng rọc : Cấu hình ổ trục ảnh hưởng trực tiếp đến độ êm khi hoạt động của ròng rọc và hệ số ma sát. Cấu hình vòng bi chất lượng cao giúp giảm ma sát trong quá trình quay ròng rọc, giúp giảm mức tiêu thụ năng lượng và cải thiện hiệu quả vận chuyển. Ngoài ra, hệ thống làm kín và bôi trơn của vòng bi cũng đóng vai trò quyết định tuổi thọ và hiệu quả của hệ thống ròng rọc.

2. Tác động của việc lựa chọn vật liệu đến hiệu quả vận chuyển

Vật liệu được chọn cho ròng rọc có ảnh hưởng đáng kể đến độ bền, hiệu quả vận hành và độ ổn định của nó. Các vật liệu khác nhau có các đặc tính vật lý khác nhau và việc chọn loại phù hợp có thể nâng cao hiệu suất ròng rọc, tăng hiệu quả và kéo dài tuổi thọ của nó.

-

Vật liệu thép : Ròng rọc thép được sử dụng phổ biến nhất và lý tưởng cho các ứng dụng nặng đòi hỏi khả năng chịu tải cao. Ròng rọc thép mang lại độ bền và khả năng hỗ trợ tải vượt trội, khiến chúng phù hợp với môi trường xử lý vật liệu nặng hoặc rời. Ròng rọc thép chất lượng cao làm tăng độ cứng của ròng rọc, giảm biến dạng có thể dẫn đến ma sát và mài mòn, do đó cải thiện hiệu quả truyền tải. Tuy nhiên, ròng rọc thép tương đối nặng, có thể làm tăng tải khởi động của hệ thống.

-

Vật liệu hợp kim nhôm : Ròng rọc bằng hợp kim nhôm nhẹ hơn và chống ăn mòn tốt hơn, khiến chúng trở nên lý tưởng cho các ứng dụng cần quan tâm đến trọng lượng. Chúng được sử dụng rộng rãi trong các ngành công nghiệp như chế biến thực phẩm, đóng gói và xử lý hóa chất. Mặc dù ròng rọc nhôm có khả năng chịu tải thấp hơn ròng rọc thép nhưng thiết kế nhẹ của chúng có thể giúp giảm mức tiêu thụ năng lượng của hệ thống băng tải, đặc biệt khi vận chuyển vật liệu nhẹ. Ngoài ra, khả năng chống ăn mòn của nhôm đảm bảo hiệu suất đáng tin cậy trong môi trường ẩm ướt hoặc có tính ăn mòn hóa học.

-

Vật liệu thép không gỉ : Ròng rọc bằng thép không gỉ lý tưởng cho các ứng dụng yêu cầu khả năng chống ăn mòn, nhiệt độ cao hoặc môi trường khắc nghiệt. Những ròng rọc này thường được sử dụng trong các ngành công nghiệp thực phẩm, dược phẩm và hóa chất. Mặc dù ròng rọc bằng thép không gỉ có thể đắt hơn các vật liệu khác nhưng khả năng chống ăn mòn tuyệt vời của chúng đảm bảo tuổi thọ hoạt động lâu dài trong môi trường ăn mòn, giảm thời gian ngừng hoạt động và chi phí bảo trì. Độ bền vượt trội của thép không gỉ cũng cải thiện hiệu quả vận chuyển tổng thể bằng cách ngăn ngừa hỏng ròng rọc.

-

Vật liệu polyme : Trong một số ứng dụng chuyên biệt, ròng rọc polymer được sử dụng. Những ròng rọc này thường có trọng lượng nhẹ hơn và giúp giảm tiếng ồn tuyệt vời, khiến chúng phù hợp với môi trường yên tĩnh hơn. Mặc dù ròng rọc polymer có khả năng chịu tải thấp hơn so với ròng rọc kim loại nhưng chúng có thể giảm mức tiêu thụ năng lượng do trọng lượng nhẹ hơn. Trong các hệ thống băng tải nhẹ, ròng rọc polymer có thể cải thiện hiệu quả vận chuyển bằng cách giảm tải cho động cơ.

3. Xử lý bề mặt và chống mài mòn

Xử lý bề mặt đóng một vai trò quan trọng trong việc nâng cao hiệu quả vận chuyển và kéo dài tuổi thọ của ròng rọc. Các phương pháp xử lý bề mặt phổ biến bao gồm phun, mạ kẽm, mạ điện và phủ cao su, tất cả đều cải thiện khả năng chống ăn mòn, chống mài mòn và hiệu suất bám.

-

Phun và mạ điện : Phun bề mặt hoặc mạ điện giúp tăng cường khả năng chống ăn mòn và chống mài mòn của ròng rọc. Trong môi trường nơi ròng rọc tiếp xúc với độ ẩm, hóa chất hoặc điều kiện khắc nghiệt, các phương pháp xử lý này có thể kéo dài đáng kể tuổi thọ của ròng rọc và duy trì hiệu suất hiệu quả. Bằng cách ngăn ngừa rỉ sét và mài mòn, các phương pháp xử lý này giúp giảm thời gian ngừng hoạt động để bảo trì và sửa chữa, cuối cùng là nâng cao hiệu quả của hệ thống.

-

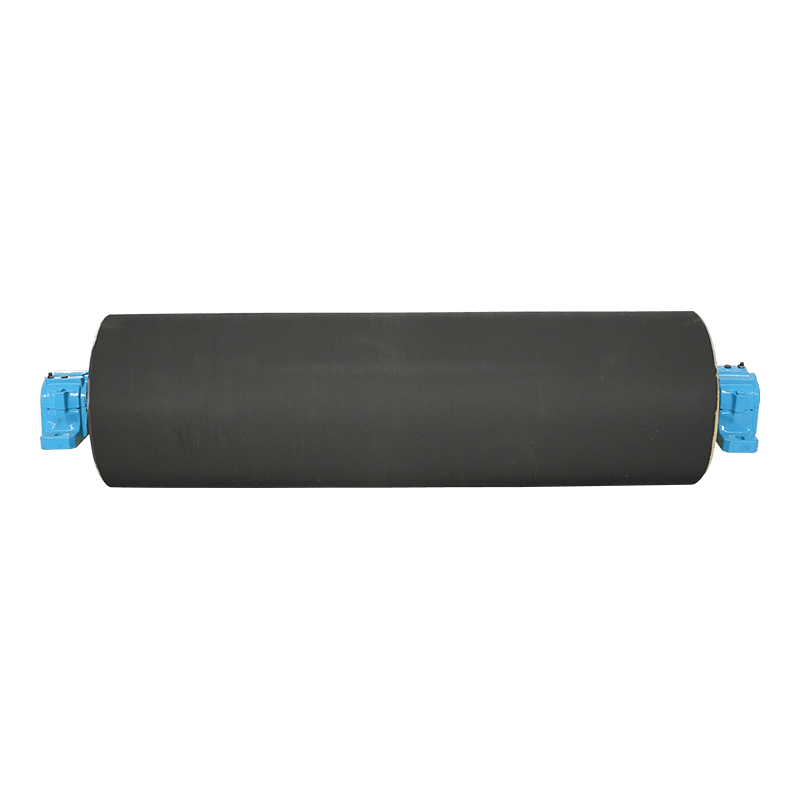

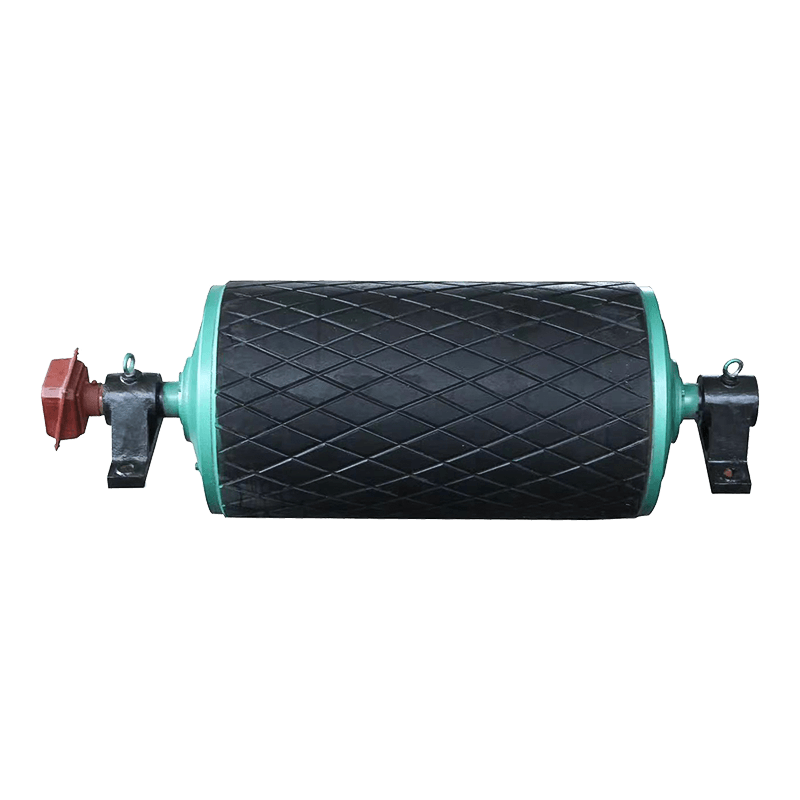

Lớp phủ cao su : Ròng rọc bọc cao su được sử dụng rộng rãi trong việc xử lý vật liệu nặng hoặc khi xử lý các mặt hàng dễ vỡ. Lớp phủ cao su làm tăng ma sát giữa ròng rọc và dây đai, chống trượt và giảm tổn thất năng lượng. Ngoài ra, ròng rọc được bọc cao su giúp giảm tiếng ồn và độ rung, góp phần mang lại môi trường làm việc hiệu quả và thoải mái hơn.

Tiếng Anh

Tiếng Anh