Một ròng rọc băng tải gốm là một ổ đĩa hoặc chuyển hướng ròng rọc với lớp cao su đặc biệt trên bề...

Kích thước của ròng rọc băng tải ảnh hưởng như thế nào đến hiệu quả của hệ thống băng tải?

2025.01.07

2025.01.07

Tin tức ngành

Tin tức ngành

Kích thước của một ròng rọc băng tải là yếu tố quan trọng quyết định hiệu suất và hiệu quả hoạt động của toàn bộ hệ thống băng tải. Kích thước ròng rọc ảnh hưởng đến nhiều khía cạnh khác nhau, bao gồm khả năng xử lý vật liệu, độ căng của đai, mức tiêu thụ năng lượng và độ bền tổng thể của hệ thống. Hiểu được kích thước ròng rọc ảnh hưởng như thế nào đến các yếu tố này có thể giúp các kỹ sư và nhà thiết kế hệ thống tối ưu hóa hoạt động của băng tải, giảm chi phí bảo trì và cải thiện năng suất.

Lực căng đai và phân bổ tải trọng

Một trong những cách quan trọng nhất mà kích thước ròng rọc ảnh hưởng đến hệ thống băng tải là thông qua ảnh hưởng của nó đến độ căng của đai. Kích thước của ròng rọc, đặc biệt là đường kính của nó, ảnh hưởng trực tiếp đến lực căng tác dụng lên băng tải. Đường kính ròng rọc lớn hơn cho phép phân bổ lực căng đai tốt hơn, giảm nguy cơ hao mòn quá mức. Sự phân bổ này giúp giảm thiểu ứng suất lên dây đai, điều này có thể giúp kéo dài tuổi thọ của cả dây đai và ròng rọc. Mặt khác, các ròng rọc nhỏ hơn có thể làm tăng lực căng trên dây đai, dẫn đến nguy cơ hư hỏng dây đai cao hơn và tăng nhu cầu bảo trì.

Hơn nữa, độ căng và phân bổ tải trọng ảnh hưởng đến hiệu quả vận hành tổng thể. Lực căng cân bằng tốt cho phép hệ thống chạy trơn tru với ma sát tối thiểu, giảm mức tiêu thụ năng lượng và tăng công suất. Dây đai bị lệch hoặc quá chặt do kích thước ròng rọc không phù hợp có thể gây trượt hoặc vận chuyển vật liệu không đồng đều, làm giảm hiệu quả của toàn bộ hệ thống.

Tiêu thụ năng lượng và hiệu quả

Kích thước của ròng rọc cũng đóng vai trò quan trọng trong việc xác định mức tiêu thụ năng lượng của hệ thống băng tải. Các ròng rọc lớn hơn, do đường kính tăng lên, có diện tích bề mặt lớn hơn để dây đai tiếp xúc, điều này có thể dẫn đến việc truyền năng lượng từ động cơ sang dây đai hiệu quả hơn. Với sự căn chỉnh phù hợp và ròng rọc có kích thước chính xác, hệ thống sẽ ít ma sát hơn, nghĩa là cần ít năng lượng hơn để di chuyển vật liệu. Việc giảm sử dụng năng lượng này có thể góp phần giảm chi phí vận hành, giúp hệ thống tiết kiệm chi phí hơn theo thời gian.

Mặt khác, các ròng rọc nhỏ có xu hướng làm tăng ma sát, đòi hỏi nhiều lực hơn để di chuyển vật liệu, do đó làm tăng mức tiêu thụ năng lượng. Trong các hệ thống xử lý vật liệu nặng hoặc mài mòn, nhu cầu năng lượng tăng lên này có thể dẫn đến sự kém hiệu quả và chi phí vận hành cao hơn.

Xử lý và thông lượng vật liệu

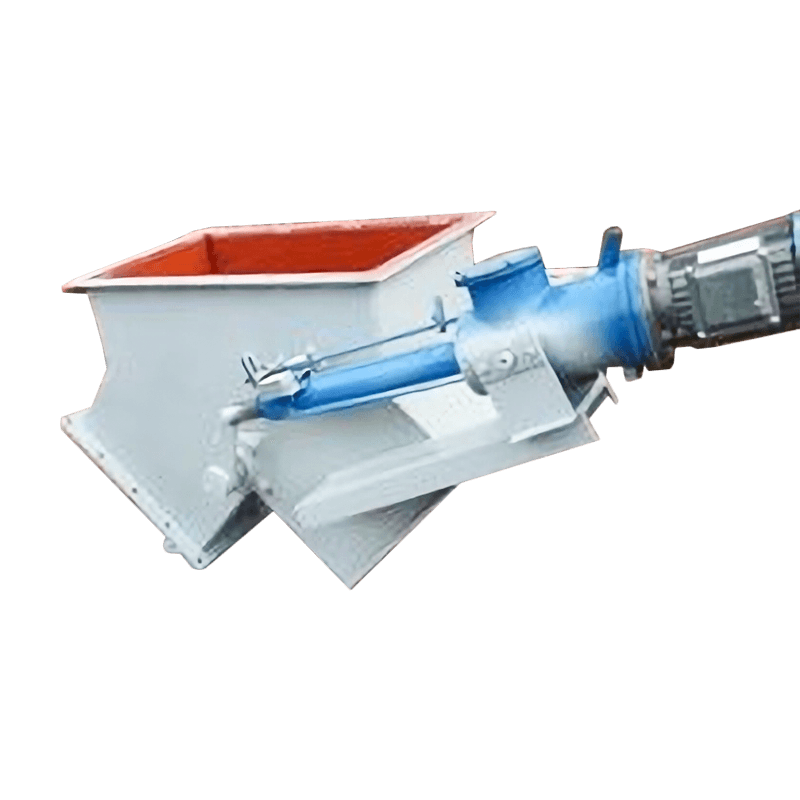

Kích thước của ròng rọc cũng rất quan trọng trong việc xác định khả năng xử lý vật liệu của hệ thống băng tải. Ròng rọc lớn hơn thường được sử dụng trong băng tải công suất cao vì chúng giúp chứa khối lượng vật liệu lớn hơn. Một ròng rọc có đường kính lớn hơn mang lại diện tích tiếp xúc rộng hơn cho dây đai, điều này có thể cải thiện khả năng xử lý tải nặng hơn của hệ thống. Công suất tăng lên này có thể góp phần nâng cao năng suất, khiến nó phù hợp với các ngành cần vận chuyển khối lượng lớn vật liệu, chẳng hạn như khai thác mỏ, xi măng hoặc xử lý vật liệu rời.

Ròng rọc nhỏ hơn, mặc dù phù hợp với vật liệu nhẹ hơn hoặc hoạt động ở quy mô nhỏ hơn, nhưng có thể hạn chế công suất tổng thể của hệ thống. Trong trường hợp băng tải cần xử lý các vật liệu nặng hơn hoặc mài mòn nhiều hơn, các ròng rọc nhỏ có thể tạo thêm ứng suất cho cả dây đai và động cơ, hạn chế hiệu quả của hệ thống.

Độ mòn đai và tuổi thọ

Kích thước ròng rọc cũng có tác động trực tiếp đến độ mòn của dây đai và tuổi thọ tổng thể của hệ thống băng tải. Các ròng rọc nhỏ hơn có xu hướng tạo ra nhiều ma sát hơn trên dây đai khi nó quấn quanh ròng rọc, dẫn đến độ mòn tăng theo thời gian. Lực căng trên dây đai tăng lên khi sử dụng ròng rọc nhỏ hơn cũng có thể khiến dây đai bị giãn, giảm tuổi thọ và cần thay thế thường xuyên hơn.

Các ròng rọc lớn hơn, với diện tích bề mặt tiếp xúc lớn hơn, có thể giúp phân bổ tải trọng đồng đều hơn trên dây đai, giảm nguy cơ hao mòn cục bộ. Bằng cách giảm thiểu ma sát và lực căng trên dây đai, các ròng rọc lớn hơn góp phần nâng cao tuổi thọ tổng thể của cả dây đai và ròng rọc. Điều này dẫn đến yêu cầu bảo trì ít hơn và giảm thời gian ngừng hoạt động, cuối cùng dẫn đến hiệu quả hoạt động cao hơn.

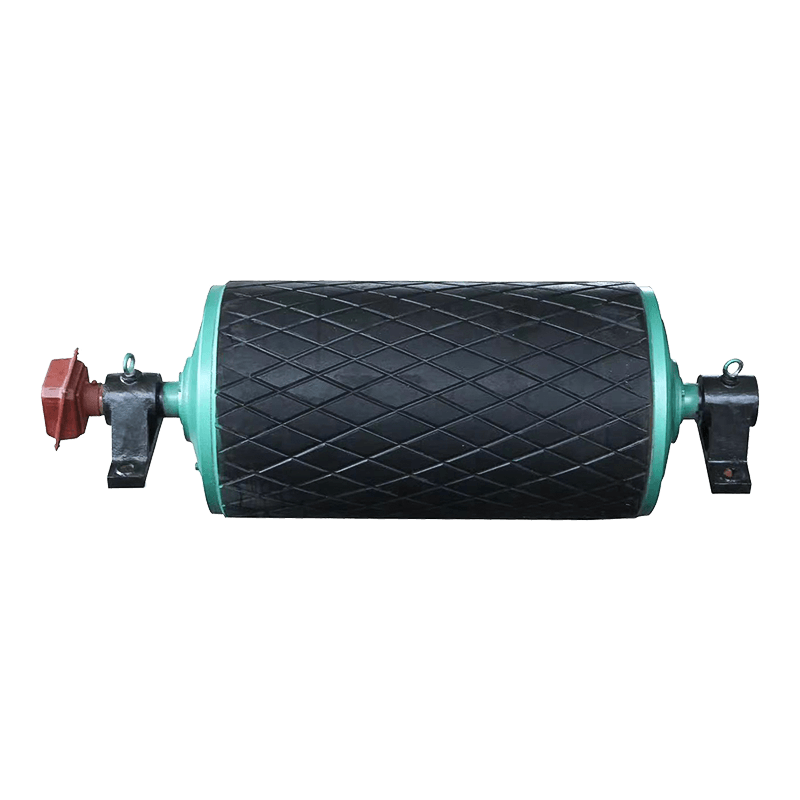

Thiết kế ròng rọc và lựa chọn vật liệu

Thiết kế của ròng rọc, bao gồm kích thước, hình dạng và lựa chọn vật liệu, có thể ảnh hưởng đến hiệu quả hoạt động của hệ thống. Kích thước ròng rọc tác động đến góc tiếp xúc của đai và lực cần thiết để dẫn động hệ thống. Ngoài ra, vật liệu được sử dụng cho ròng rọc có thể ảnh hưởng đến các yếu tố như ma sát, độ bền và khả năng xử lý môi trường khắc nghiệt của hệ thống.

Ví dụ, ròng rọc làm bằng thép cường độ cao hoặc được phủ bằng vật liệu chống mài mòn sẽ chịu được sự khắc nghiệt tốt hơn trong các ứng dụng nặng. Kích thước ròng rọc phù hợp đảm bảo rằng vật liệu được truyền hiệu quả đồng thời giảm thiểu sự mài mòn trên cả dây đai và ròng rọc. Sự kết hợp sai giữa kích thước ròng rọc và lựa chọn vật liệu có thể dẫn đến hoạt động kém hiệu quả, chẳng hạn như ma sát quá mức, mài mòn sớm hoặc hỏng hệ thống.

Đường kính ròng rọc và tốc độ băng tải

Đường kính của ròng rọc cũng ảnh hưởng đến tốc độ hoạt động của băng tải. Ròng rọc nhỏ hơn thường dẫn đến tốc độ dây đai cao hơn vì chúng quay nhanh hơn. Tuy nhiên, điều này cũng có thể gây ra vấn đề khi xử lý vật liệu, vì dây đai chuyển động nhanh hơn có thể không lý tưởng đối với các vật liệu dễ vỡ hoặc những vật liệu cần xử lý có kiểm soát. Mặt khác, các ròng rọc lớn hơn cho phép chuyển động của dây đai chậm hơn, được kiểm soát tốt hơn, điều này có thể có lợi cho các vật liệu nhạy cảm hoặc các ứng dụng cần tốc độ di chuyển vật liệu chính xác hơn.

Việc chọn kích thước ròng rọc chính xác sẽ đảm bảo băng tải hoạt động ở tốc độ tối ưu cho các vật liệu cụ thể được vận chuyển, giúp duy trì hiệu suất hệ thống và giảm nguy cơ hư hỏng vật liệu.

Tiếng Anh

Tiếng Anh